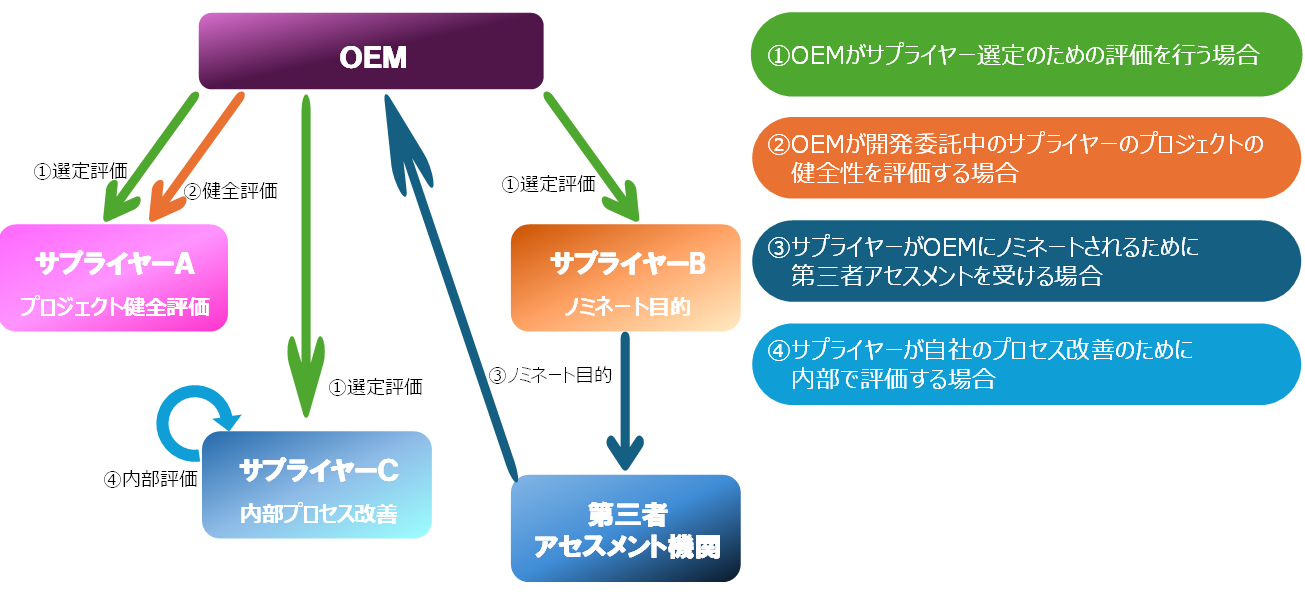

3. シチュエーション毎のAutomotive SPICE活用

Automotive SPICEは、自動車業界のさまざまな場面で活用されています。ここでは、実際のビジネスシーンでどのように使われているか、具体的なシチュエーションごとに詳しく解説します。それぞれの立場や目的によって、評価の焦点や準備すべき内容が異なることを理解することが重要です。

Automotive SPICEが活用される主要なシチュエーション 音声で「Automotive SPICEの活用」の要点をチェック!ながら作業にも便利な音声解説をお聞きください。

Automotive SPICEの活用(音声解説)

3-1. OEMがサプライヤー選定のための評価を行う場合

シチュエーションの背景

新規プロジェクトの立ち上げ時、OEM(自動車メーカー)は最適なサプライヤーを選定する必要があります。価格や技術力だけでなく、安定した品質でシステムを開発できる能力があることを客観的に評価することが重要です。Automotive SPICEは、この評価の標準的な物差しとして活用されます。

典型的な選定プロセス

1. RFI(Request for Information)段階

2. RFQ(Request for Quotation)段階

3. サプライヤー評価段階

4. 選定決定

評価の特徴と重点ポイント

評価項目 重視される内容 典型的な要求レベル 対象プロセス VDA推奨スコープ 能力レベル2以上 評価期間 通常5日間の現地評価 3日程度のポテンシャルアナリシスとして実施される場合もある – 実施者 OEM内部のアセッサー Competent Assessor以上 対象プロジェクト 類似プロジェクトの実績 直近1-2年の実績

OEMが特に注目するポイント: 要件管理能力 :要件の誤解や漏れは大規模な手戻りにつながるためプロジェクト管理 :納期遵守と問題の早期発見・エスカレーション品質保証 :独立した品質チェック体制の有無構成管理 :複雑な製品バリエーション管理能力

3-2. OEMが開発委託中のサプライヤーのプロジェクトの健全性を評価する場合

シチュエーションの背景

開発プロジェクトの進行中、OEMは定期的にサプライヤーのプロジェクト状況を確認する必要があります。これは単なる進捗確認ではなく、プロジェクトが合理的なアプローチで進んでいるか、リスクが適切に管理されているか、品質が確保されているかということを体系的に評価するものです。

評価の目的:

早期の問題発見と対策の実施

プロセス遵守状況の確認

成果物品質の検証

リスクの可視化と共有

フォーカスエリア

アセスメント実施時期 主な確認事項 初期 ・計画の妥当性 中間 ・設計品質 最終 ・テスト網羅性

アセスメントで検出される危険信号:

3-3. サプライヤーがOEMへのノミネートのために第三者アセスメントを受ける場合

シチュエーションの背景

多くのOEMは、サプライヤーの能力を客観的に示す証明として、第三者アセッサーによるアセスメント報告書を要求します。これは、OEM自身がアセスメントを行う負担を軽減し、かつ客観性を確保するための仕組みです。サプライヤーにとっては、複数のOEMに対して共通的に使える「能力の証明書」となります。

第三者アセスメントの特徴

・評価の独立性 :利害関係のない認定アセッサーが客観的に評価詳細な報告書 :強み・弱みに加えて、改善に向けた助言を含む包括的レポート

3-4. サプライヤーが自社のプロセス改善のために内部で評価する場合

シチュエーションの背景

外部評価を受ける前の準備として、または純粋に自社のプロセス改善のために、内部でアセスメントを実施するケースです。これはもっとも柔軟性が高く、組織の実情に合わせた実施が可能です。

内部アセスメントのメリットと活用方法

メリット 具体的な活用方法 コスト効率 ・外部アセッサーの費用が不要 柔軟性 ・プロジェクトの状況に応じてタイミング調整 学習効果 ・評価者自身のスキル向上 継続性 ・定期的な健康診断として実施

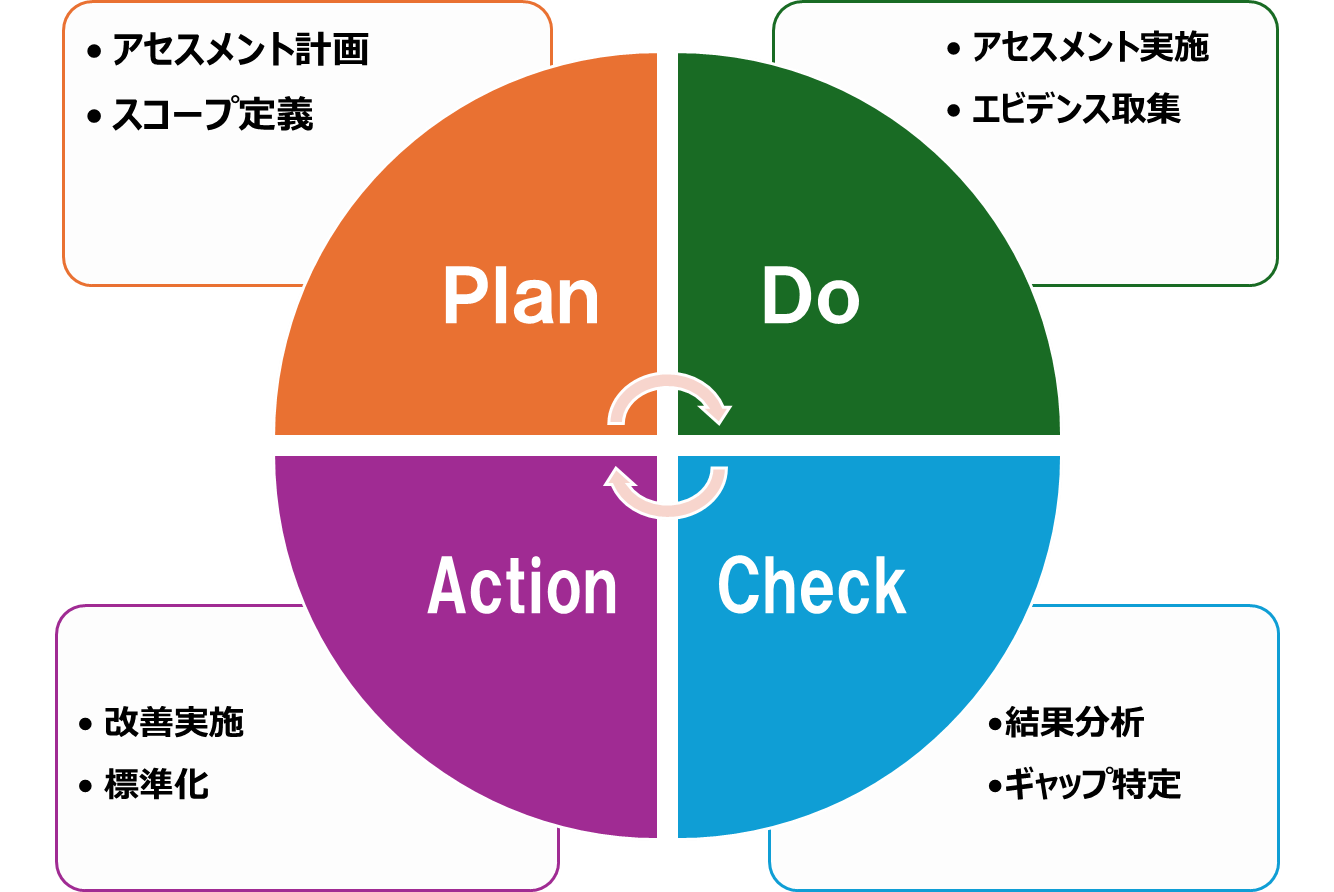

効果的な内部評価の実施方法

効果的な内部評価の実施方法

内部アセスメントを成功させるコツ: 独立性の確保 :可能な限りアセスメント対象プロジェクト外のメンバーが評価段階的アプローチ :最初は1-2プロセスから始めて徐々に拡大具体的な改善計画 :アセスメント結果を具体的なアクション項目に落とし込む定期的な実施 :年1-2回の定期実施でプロセスの定着を確認ポジティブな雰囲気 :あら探しではなく改善機会の発見という姿勢

3-5. その他の活用シチュエーション

新たな活用場面の拡大

Automotive SPICEは、従来の枠を超えて、様々な場面で活用されるようになっています。以下に、近年注目されている活用シーンを紹介します。

1. M&A(企業買収・合併)時のデューデリジェンス

開発能力が企業価値に直結する時代において、M&A時の技術評価の一環としてAutomotive SPICEが活用されています。買収対象企業の開発プロセスの能力を客観的に評価することで、統合後のリスクや必要な投資額を見積もることができます。

2. スタートアップ企業の信頼性確保

自動運転やコネクテッドカー分野で革新的な技術を持つスタートアップ企業が、大手OEMとの取引開始時にAutomotive SPICEを活用するケースが増えています。技術力だけでなく、安定した開発プロセスを持つことを示すことで、大手企業からの信頼を獲得しています。

3. グローバル開発拠点の能力標準化

多国籍企業が世界各地の開発拠点の能力を統一的に管理・向上させるためのフレームワークとして活用しています。各拠点の強み・弱みを可視化し、ベストプラクティスを水平展開することで、グローバルレベルでの品質向上を実現しています。

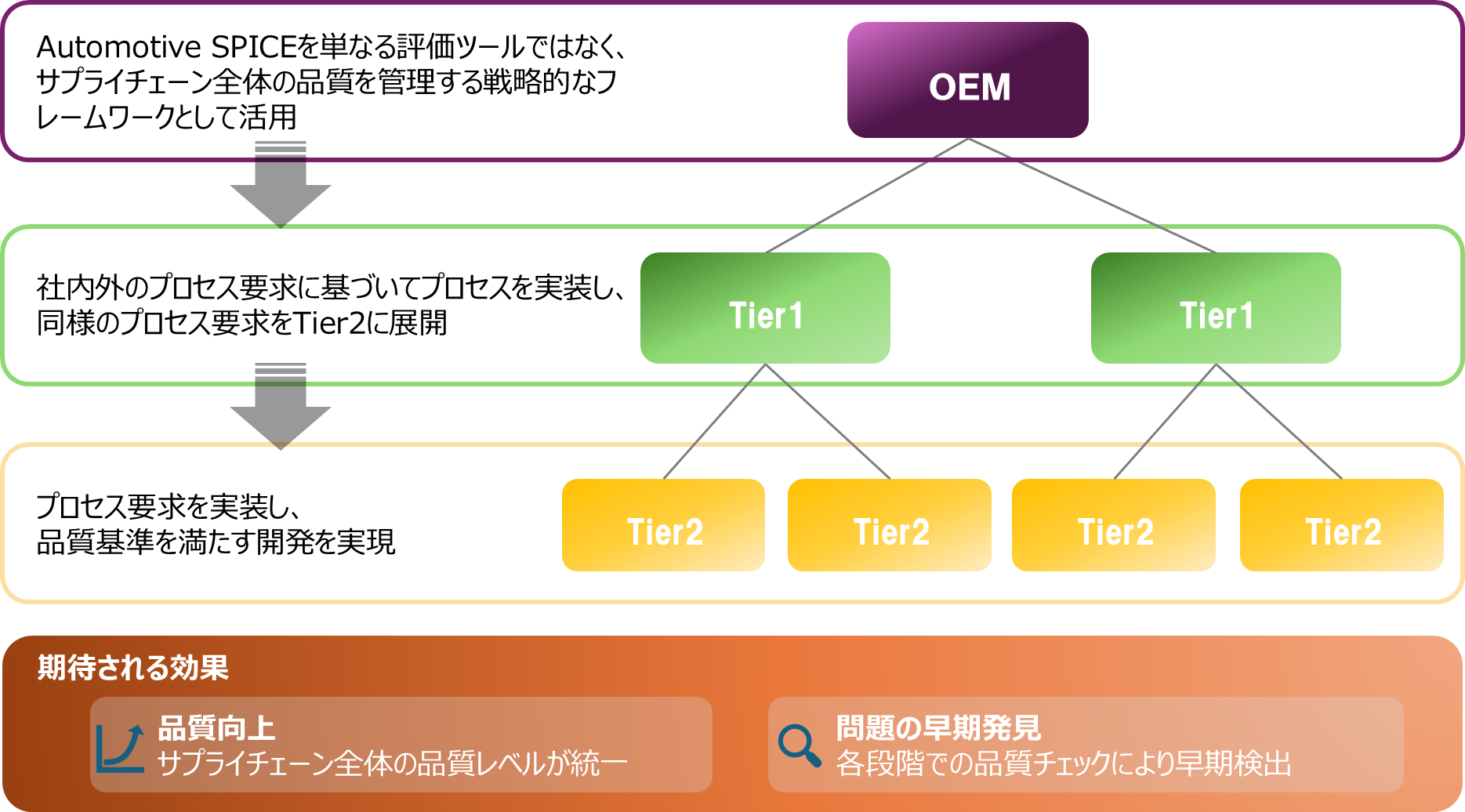

4. サプライチェーン全体の品質向上

サプライチェーン全体の品質向上 Tier1サプライヤーがTier2サプライヤーに対して、簡略化したAutomotive SPICE要求を展開するケースが増えています。これにより、サプライチェーン全体の品質向上と、問題の早期発見が可能になっています。